受到疫情影響,「自行車」再次成為全球熱搜的關鍵字之一。除了休閒與運動之外,自行車通勤再度受到重視,不用受限於密閉空間,不排放任何廢氣,自由自在的移動模式,加上電機驅動的發展,還有公共交通的連結使用,時間耗費也與汽機車相差不遠,人們逐漸意識到自行車的優點。

自行車運動一直都是個與科技並進的產業,隨著材料與工業製造技術的發展,現在你能夠輕鬆自在的騎著單車通勤,很多技術都來自於運動競賽領域的延伸。接著一起看看近期又有什麼最新科技出現在自行車上面?

貼地飛行 超快、超怪、超空力的公路車把手

自行車運動發展到現在,空氣力學大概是所有研發工程追求的終極目標。工程師們運用碳纖維材料隨心所欲的設計出各種樣式,無非希望能再少一點阻力,換取多一點速度,各種奇形怪狀的車架、輪組、安全帽繽紛上場。

來自荷蘭的 SPEECO 近期便推出一款非常獨特的空氣力學車手:Aero Breakaway Handlebars:ABB。特殊的造型外觀就像一臺蝙蝠車一樣令人眼睛為之一亮。ABB 將豎桿設定為固定尺寸 70mm、負 17 度,兩側有著向前延伸且寬幅度的上把位,甚至大幅縮小了車手寬度。

設計的原理其實還不錯,騎乘者在高速巡航,低姿態前進的時候,前手臂可以得到有效且穩固的支撐,上半身重心自然穩定,配合更窄的車手寬度,自然也縮小迎風面積,使用公路車也可以有個很 AERO 的計時姿態。

SPEECO 的兩位創辦人: Jules de Cock 和 Noah van Horen 致力於整合空氣力學和人體功學的自行車部件。他們本身都是自行車手,同時也具備機械自動工程、運動訓練等相關背景,離開賽場之後開始合夥,碳纖維多元變化的特性成為他們發揮專才的最佳材料。

ABB 應該是尚未取得 UCI 認證,還不確定是否能夠在公路競技場上使用。但是他們的設計目標就是提供職業選手賽場使用,既有的產品也有取得 UCI 認證。這樣的設計其實倒是挺適合短距離鐵人三項賽的模式使用。基於個人差異,ABB 是完全接單客製的產品,售價是 1500 歐元,將近 5 萬新臺幣,收到訂金才生產。價格與一組高階輪組相當,不過可以有更好的騎乘姿態可以省下更多力氣。裝備的選擇購買,確實也是很令人苦惱的一件事。

愈划愈頂尖 Hotwalk 碳纖維划步車

Specialized 10 月份才發表新車 Aethos,超越常規的超輕重量引起全球車迷注目。相隔不到三個月 Specialized 再度發表新作,此款新車除了是他們研發史上的重要里程碑,更是將其工業設計的能力發揮的淋漓盡致。全車重量超優化,重量壓到僅有 2.1 公斤,車手、車架、輪組全碳纖製作:Specialized Hotwalk Carbon 兒童划步車在 2020 年終重磅登場。

也許你覺得 Specialized 到底在幹嘛?有需要為了划步車如此大費周章!?是的!當然有需要,他們就想讓學齡兒童能夠有最佳的騎乘體驗。所謂「不精不誠,無以動人」,為了這輛碳纖維划步車,Specialized 特別成立一個設計團隊,針對兒童的使用需求,在各部位尺寸都有個別設定。為了符合孩子的小小手手,車手直徑縮小 38%、使用碳纖維製作,讓划步車也可以有更好的速度和續航,對於騎乘最重要的坐墊也不馬虎,觀察了雙腳跑動的姿態精修尺寸,讓小小車手在奔馳的時候可以擁有足夠的支撐。

別說 Specizlized 大驚小怪,這就是對於自行車運動投入心血的最高展現,他們「在意」每個人的騎乘體驗;既便是個小小孩都希望讓他們首次騎乘就能夠感受到迎風前進帶來的愉悅,這會讓他們更加喜歡騎乘自行車這件事情。至於售價相信也是很多人關心的事情,但這畢竟是碳纖維車,關於售價,就用個尷尬但不失禮貌的微笑帶過吧!

讓世界更好 歸綠運動持續進行 顛覆製程思維 Decathlon 開發鋁材車架新製程

法商迪卡儂在眾人眼中是個「便宜又大碗」的運動大賣場,賣場內不同運動項目個別有獨立品牌,大多數產品都能提供親民的價格和不錯的產品使用品質,能夠做到如此境界,證明迪卡儂本身對於運動產品的開發必然擁有非常強勢的設計與研發能力。

在輕量與強度並進的前提之下,碳纖維近 30 年的發展已經成為高階運動車架的主流材料。縱使鋁合金材料也還在持續進步中,但是遲遲無法突破的生產製程技術,終究是跟不上碳纖維的發展,鈦合金車架或許曾經是另一個新興材料,但是昂貴的造價也就真的讓鈦合金只是個或許。

迪卡儂的企業宗旨:「永續的讓大眾都能享受運動的歡益」,在賣場中已經可以見到他們回收衣架、紙箱、充氣床墊,除了再利用之外,也提供讓顧客免費領取重複使用。生產線也提倡歸綠運動,蒐集塑料廢棄物再製,透過創新技術流程再製成環保商品;除此之外,合作夥伴也必須納入稽查,確保所有供應商遵守迪卡儂的限用原料清單。

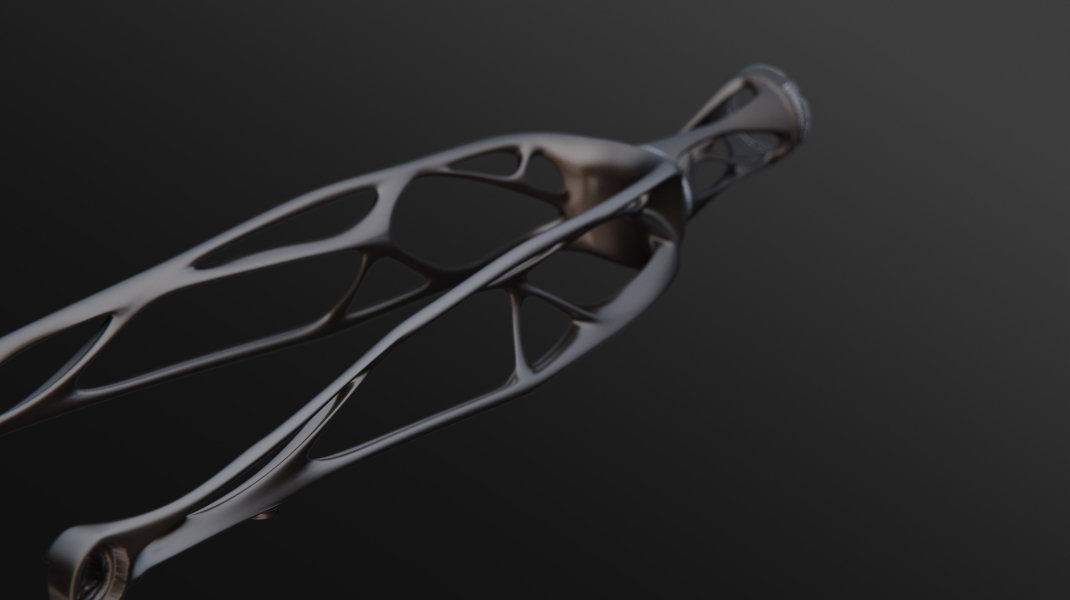

有感於碳纖維本身是無法回收再利用的材料,對於地球環境勢必造成壓迫。迪卡儂針對自行車產品的製造設計不斷試圖尋找能夠節省更多耗材、資源能夠再次利用的方法。於是他們與 AutoDesk 共同合作,似乎找到了不錯的辦法,碳纖維不再是他們專注發展的材料,鋁合金才是!

AutoDesk 是一家專注於軟體設計與機械工程應用開發的科技公司,他們的產品服務應用涵蓋建築、工程、製造業,甚至於每個人的日常生活。「Vision Project」就是迪卡儂與 AutoDesk 在自行車項目的合作計畫,結合近年來技術快速成長的 AI 智能設計以及 3D 列印技術,突破了鋁材應用於自行車架製作的技術限制,未來將可以使用鋁材作為主原料,透過 3D 製程進行客製化車架製作。

3D 技術與鋁材配合,加上客製化製作,迪卡儂可以大幅省去碳纖維材料的購買、運送、保存、製作以及最重要的廢棄物處理成本,侷限於企業層面觀點,無疑能夠節省更多的材料費用支出;配合 AI 智能軟體,針對客戶量身打造,也不用製作多餘的尺寸提供選擇,放大至對於全球環境的保護,能夠回收再利用的鋁材,勢必能夠對環境更佳友善。

看到這裏想必不少人開始質疑:透過 3D 列印製作的車架強度真的夠嗎?吸收震動的部分怎麼處理?製作公差、部件相接可靠嗎?空氣力學顧及的到嗎?這些部分倒是不需要擔憂,相信迪卡儂與 AutoDesk 也不會想拿石頭砸自己的腳,現階段也只是技術發展的階段,未來到底會不會有這樣的服務在門市出現,相信還有得等。

參考資料:

Decathlon Reimagines Lighter, Stronger, More Sustainable Bicycle Using Autodesk Generative Design

ABB – The Aero Breakaway Handlebar

The Speeco Aero Breakaway Bar is ultrafast, and ultra-weird

Specialized

Specialized’s lightest ever bike is just $999 – Introducing the Hotwalk Carbo

Decathlon Reimagines Lighter, Stronger, More Sustainable Bicycle Using Autodesk Generative Design

自行車&電動車市場 No.193, P.26